Fachartikel Systemreinigung an ölgefüllten Großanlagen

Hier gelangen Sie zum ePaper des Schmierstoff + Schmierung Magazins: ePaper

Schmier- oder Hydrauliksysteme mit einem Ölvolumen von mehreren Tausend oder gar einigen Zehntausend Litern sind Bestandteil hocheffektiver und teurer Produktionsanlagen.

Ob es sich dabei um Dampf-, Gas- oder Wasserturbinen handelt, Turbokompressoren, Hydraulikanlagen, Großgetriebe oder Umlaufschmiersysteme in der Papier- oder Kunststoffindustrie – sie alle haben eins gemeinsam: höchste Anforderungen an die Systemverfügbarkeit, Zuverlässigkeit und Lebensdauer aller Baugruppen, das Öl eingeschlossen. Schon einige wenige Stunden Produktionsausfall übersteigen die Kosten der Ölfüllung nicht selten um ein Vielfaches. Es geht also um mehr als nur das Öl allein.

Ölalterung ist unvermeidlich

Schon die mit der Zeit zunehmende Dunkelfärbung des Öls bringt es an den Tag: Die mit dem Betrieb verbundene Beanspruchung lässt das Öl je nach Systemdesign, Umgebungs- und Betriebsbedingungen mehr oder weniger schnell altern. Die schon mit bloßem Auge sichtbaren Farbveränderungen sind jedoch allenfalls die berühmte Spitze des Eisbergs. Ölalterungsprodukte führen, wie auch Verunreinigungen, zu Ablagerungen, die an empfindlichen Komponenten des Systems oft ernsthafte Störungen hervorrufen.

Das Problem: Allein ein Ablassen des gealterten Öls und die anschließende Befüllung des Systems mit neuem Öl entfernt nur die Alterungsprodukte aus dem System, die in dem abgelassenen Öl enthalten sind. Die in der Anlage verbliebene Restmenge des alten Öls und die an den Oberflächen anhaftenden Ablagerungen verbleiben im System und verringern die Zuverlässigkeit und Lebensdauer des gesamten Systems. Einerseits beschleunigen sie die Ölalterung der neuen Ölfüllung, andererseits führen sie zu Komponentenausfällen – eine kostspielige Angelegenheit. Die Ölstandzeit wird allmählich, aber stetig kürzer, die Häufigkeit der Anlagenstörungen nehmen zu.

Darüber hinaus gibt es Ereignisse, die eine Reinigung oder Spülung eines Ölsystems notwendig machen, z. B.:

- vor der Inbetriebnahme einer neuen Anlage

- vor der Wiederinbetriebnahme einer Anlage nach einem längeren Stillstand

- beim Austausch von Bauteilen oder vor oder während Revisionen

- beim Ölwechsel mit und ohne Sortenwechsel

Der klassische Ölwechsel reicht nicht

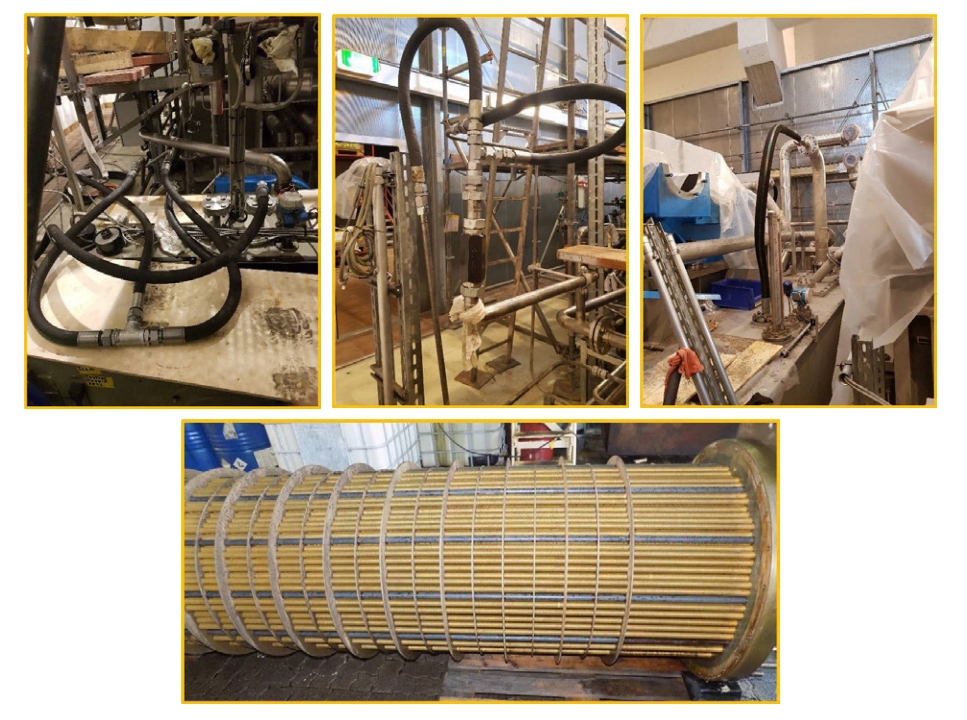

Während beispielsweise ein nur wenige Liter fassendes, gut zugängliches Kleingetriebe einfach und schnell gar mehrfach gespült werden kann, schlägt diese Strategie bei Großanlagen fehl. Nicht nur die dazu notwendige Ölmenge ist ein Problem: Die eine effektive Reinigung unterstützende turbulente Strömung lässt sich in einem Großsystem mit langen, verzweigten Rohrleitungen, Öltaschen und Wärmetauschern ohne leistungsfähige Aggregate, entsprechende Umschlüsse und einem profunden Know-how nicht realisieren.

Die Fragestellung, ob eine Systemreinigung eines

Ölsystems durchgeführt werden sollte, lässt sich allein durch einen Blick von außen auf die Anlage nicht hinreichend beantworten. Solange sich keine offensichtlichen Probleme mit der Schmierung der Aggregate ergeben, wird eine Systemreinigung oft aufgeschoben. Schleichend zunehmende Störungen, eine höhere Energieaufnahme oder sinkende Effizienzen werden nicht wahrgenommen oder als normal angesehen. Unübersehbare Probleme treten nicht selten nach einem Stillstand des Systems zu Tage: Blockierende Filter, Schmierverteiler oder Hydraulikventile während der Wieder-Inbetriebnahme sind typische Anzeichen für alterungsbedingte Verunreinigungen im System, die durch die mit dem Stillstand verbundene Absenkung der Öltemperatur und nachlassende Volumenströme verstärkt gebildet werden.

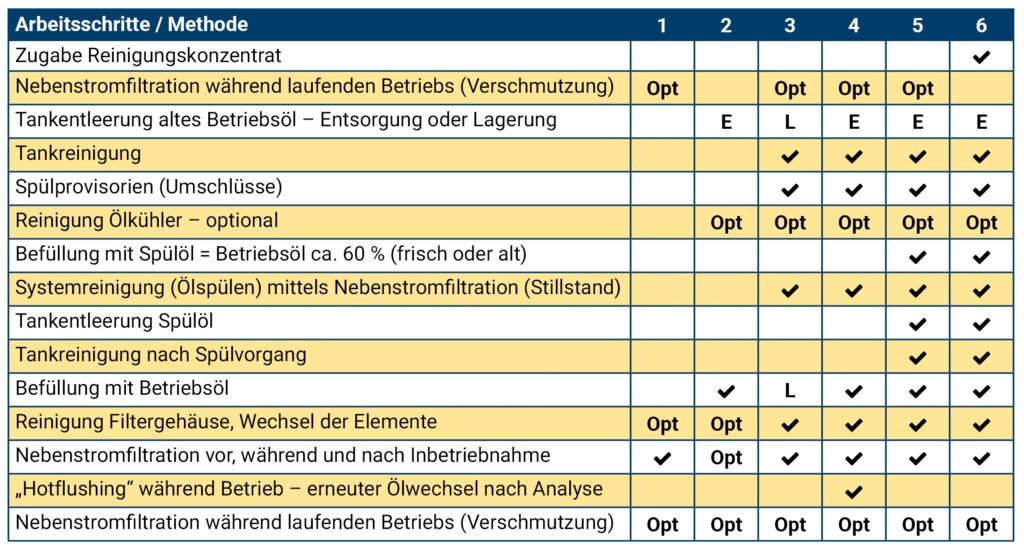

Tabelle 1

Abb. 1 Spezial-Technik und Know-how sind entscheidend für den Erfolg

Der Markt der Möglichkeiten

Mittlerweile haben sich eine ganze Reihe möglicher Abhilfemaßnahmen etabliert, die sich nicht nur auf den Ölwechsel selbst, sondern auch auf das Davor und Danach konzentrieren. Somit ergeben sich für den Anwender eine Reihe möglicher Szenarien, die hier nur verkürzt dargestellt werden können:

- Abreinigung oder Vorbehandlung mittels Nebenstromfiltration

- Klassischer Ölwechsel ohne weitere Maßnahmen

- Systemreinigung mit dem vorhandenen Betriebsöl

- „Hot flushing“ – „Opferfüllung“

- Klassische Systemreinigung mittels Spülöl

- Systemreinigung durch Zugabe eines Reinigungskonzentrats

Tabelle 1 gibt eine Übersicht, welche Szenarien sich daraus entwickeln lassen.

Worauf es ankommt

Welche der nachfolgend angeführten Maßnahmen sinnvoll sind, hängt von vielen Faktoren ab. Eine wichtige Rolle spielen zunächst der Alterungszustand des Öls und der Verschmutzungsgrad des Systems. Beides lässt sich mit modernen, teilweise speziell dafür entwickelten Methoden der Ölüberwachung beurteilen.

In Abhängigkeit der Bedingungen vor Ort sowie der sich aus den Ergebnissen der Ölanalysen festgestellten Verunreinigungen sollte das für die Systemreinigung des Ölsystems richtige Verfahren gewählt und umgesetzt werden. So kann eine typische Systemreinigung und Spülung eines Schmierölsystems wie folgt aussehen:

- eventuelle Vorbehandlung des Ölsystems z. B. durch Varnish-Filtration, ggf. verstärkt durch die Zugabe von Reinigungszusätzen

- Systementleerung, Entsorgung oder geeignete Zwischenlagerung

- Tankreinigung, Befundung des Öltanks

- Befüllung mit Spülöl ca. 60 % des Tankvolumens – Hinweis: Spülöl-Sorte sollte gleich Betriebsöl-Sorte sein

- Systemspülung nach Spülkonzept unter Verwendung von Spülprovisorien

- eventueller weiterer Spülvorgang

- Systementleerung, Tankreinigung nach Spülvorgang

- Befüllung mit zukünftigen Betriebsöl

- Nebenstromfiltration vor, während und nach Inbetriebnahme bis zum stabilen Erreichen der geforderten Reinheitsklasse nach Inbetriebnahme

- Reinigung und Revision der Ölkühler, Filter und sonstiger Aggregate

- Analysenplanung zur Überwachung der Ölfüllung

- gezielte geeignete Ölpflegemaßnahmen im laufenden Betrieb in Abhängigkeit der Ölanalytik

Wann und wie: Nach dem Ölwechsel ist vor dem Ölwechsel

Die professionelle Durchführung einer Systemreinigung großvolumiger Ölsysteme erfordert Weitsicht, Reinigungs-Know-how und den Einsatz einer erfahrenen, flexibel auf die örtlichen Gegebenheiten reagierenden Mannschaft. Experten haben dabei nicht nur den Moment im Blick. Sie helfen dabei, zukünftig kritische Zustände zu vermeiden und unnötige Kosten zu sparen. Regelmäßig durchgeführte Ölanalysen identifizieren Probleme in Schmierölsystemen frühzeitig. Unter Berücksichtigung der individuellen Gegebenheiten wird ermittelt, wann der beste Zeitpunkt ist und welche Vorgehensweise den größten Erfolg verspricht. Neue Technologien zur Abreinigung von Schmierölen und Ölsystemen steigern nicht nur die Effektivität der Abreinigung. Sie werden zunehmend temporär oder permanent zwischen den Ölwechseln eingesetzt, um alterungsbedingte Verunreinigungen bereits während des Betriebes zuverlässig zu kontrollieren. Dadurch werden sowohl die Standzeit der Ölfüllung als auch die Verfügbarkeit des Systems signifikant erhöht.

Quelle: Narr Francke Attempto Verlag 02/2022